Na fabricação de peças mecânicas, eficiência, precisão e repetibilidade não são apenas diferenciais, são exigências. A usinagem surge como um processo fundamental nesse cenário, permitindo transformar matérias-primas brutas em componentes funcionais e altamente padronizados. Seja na produção de eixos, engrenagens ou componentes estruturais, os diferentes tipos de usinagem, convencionais ou CNC, cumprem papéis distintos e complementares. Neste artigo, vamos explorar como esses processos se integram na cadeia de fabricação, desde a preparação inicial até o acabamento final, revelando o caminho completo da peça dentro da indústria.

O que é Usinagem?

Usinagem é um processo de fabricação no qual uma peça bruta (geralmente metálica) é transformada em um componente com forma, dimensões e acabamento específicos por meio da remoção controlada de material. Essa remoção é feita através de ferramentas de corte em contato com a peça, retirando cavacos (pequenos fragmentos de material).

O processo de usinagem se destaca por oferecer alta precisão dimensional e excelente acabamento superficial, sendo ideal para a fabricação de componentes com tolerâncias rigorosas. Além disso, apresenta um custo relativamente baixo em produções de pequena escala, sendo uma excelente opção para prototipagem e produção de peças complexas em volumes reduzidos.

Por conta dessas características, os principais setores que se beneficiam desse processo são: automotivo, aeroespacial, petróleo, gás, e máquinas industriais em geral. Dentre as peças e componentes mais produzidos estão os eixos, engrenagens, componentes de motores, peças estruturais, flanges e válvulas. Além dessas, a usinagem permite a fabricação de peças com geometria complexa sob demanda, tornando o processo num recurso chave para oficinas, ferramentarias e grandes empresas.

Contudo, uma desvantagem do processo é o elevado desperdício de material, já que a remoção de material gera uma quantidade considerável de resíduos, como cavacos. Esses cavacos podem apresentar diferentes formas, dependendo das características do material e das condições de corte.

O cavaco contínuo surge, por exemplo, sob corte em materiais dúcteis, formando uma fita longa, uniforme e com superfície lisa. Já o cavaco descontínuo, típico de materiais frágeis ou endurecidos, se manifesta em fragmentos pequenos e separados, com formato irregular.

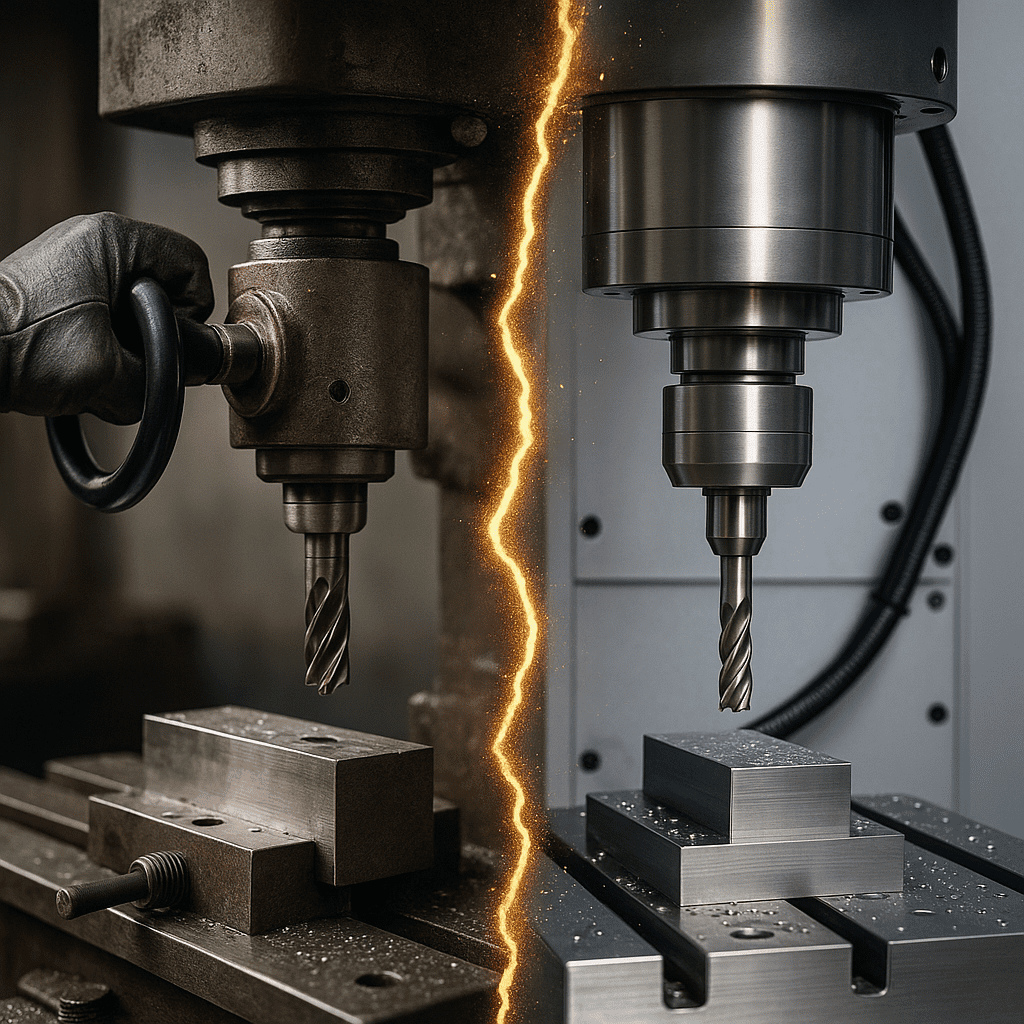

Usinagem Convencional x Usinagem CNC

A usinagem convencional tem uma trajetória milenar que acompanha o avanço da engenharia e da indústria, desde as ferramentas rudimentares da pré-história até as sofisticadas máquinas do século XX. Nas civilizações antigas e na Idade Média, o processo era manual e artesanal, mas ganhou impulso decisivo com a Revolução Industrial, quando surgiram os primeiros tornos mecânicos e o conceito de produção em série.

No século XX, a usinagem se consolidou com máquinas mecânicas de alta precisão, ferramentas intercambiáveis e processos padronizados como o torneamento e fresamento. Essa evolução foi essencial para o desenvolvimento da manufatura moderna e preparou o caminho para a usinagem CNC e digital.

A usinagem CNC (Controle Numérico Computadorizado) surgiu no pós-guerra (década de 1950) como resposta à necessidade de fabricar peças complexas com alta precisão e padronização. Iniciada por John T. Parsons e o MIT, sua evolução foi impulsionada pela tecnologia computacional, tornando-se hoje uma coluna central da manufatura avançada.

Desde o seu surgimento, a tecnologia tem avançando e se beneficiado dos saltos tecnológicos dos computadores, chips de processamento, Indústria 4.0, entre outros. Ela é hoje essencial em setores como aeroespacial, automotivo, biomédico e eletrônico, sendo o coração da manufatura digital moderna.

Atualmente, a usinagem CNC utiliza máquinas-ferramentas controladas por computador para executar operações como torneamento, fresamento, furação e corte com altíssima precisão e repetibilidade. Em vez de um operador manual, o movimento das ferramentas e da peça é programado com códigos (G-code), o que permite controle automático do conjunto.

O processo que permite a fabricação de peças de forma automatizada se resume em alguns passos:

- Modelagem CAD (Desenho Assistido por Computador): cria-se um modelo 3D da peça.

- CAM (Manufatura Assistida por Computador): o software CAM gera o código CNC (G-code) baseado no desenho CAD. Esse código contém as instruções de movimento da ferramenta (posição, direção e velocidade), funções da máquina (ligar, desligar) e parâmetros de corte, como avanço, profundidade e rotação.

- Execução na Máquina CNC: o código comanda a máquina para produzir a peça automaticamente.

Vantagens da Usinagem CNC

A usinagem CNC revolucionou a indústria ao elevar os padrões de precisão, eficiência e automação nos processos de fabricação. Com tolerâncias extremamente rigorosas, oferece alta precisão e repetibilidade, tornando-se ideal para a produção em série de peças idênticas. Seus ciclos automáticos reduzem significativamente o tempo ocioso e minimizam erros humanos, o que impacta diretamente na redução de custos e retrabalho.

Além disso, a tecnologia CNC proporciona flexibilidade para fabricar geometrias complexas em múltiplas faces, e permite alterações rápidas de projeto por meio de software, fator essencial para prototipagem e customização. Alinhada à Indústria 4.0, a moderna usinagem CNC destaca-se também pela integração com sensores e sistemas inteligentes, possibilitando coleta de dados em tempo real, manutenção preditiva e controle de qualidade automatizado.

A importância da Usinagem Convencional

A usinagem convencional continua sendo uma opção estratégica em cenários diversos, especialmente quando se trata de produções de baixo volume, prototipagem rápida, reparos urgentes e ambientes de ensino. Sua principal vantagem está na simplicidade operacional, baixo custo inicial e flexibilidade manual, permitindo que operadores experientes façam ajustes em tempo real sem necessidade de reprogramação. Esse modelo também é fundamental para capacitação técnica, pois ensina os princípios da usinagem de forma direta, promovendo o raciocínio mecânico antes da automação.

Por outro lado, embora útil em oficinas pequenas e situações de retrabalho ou reaproveitamento de peças, a usinagem convencional não compete com o CNC quando se trata de produção em massa, fabricação de geometrias complexas ou exigências de precisão e repetibilidade rigorosas. A ausência de integração com sistemas digitais e a menor eficiência em processos automatizados limitam seu uso em ambientes industriais avançados. Ainda assim, sua agilidade, adaptabilidade e custo acessível garantem um papel relevante em nichos onde a flexibilidade e o contato humano são diferenciais.

Principais processos de Usinagem

A usinagem engloba diversos processos que variam conforme o tipo de ferramenta e o movimento realizado para remover o material. Cada método possui características específicas que o tornam mais adequado para determinadas aplicações, superfícies ou níveis de precisão. A seguir, serão apresentados os principais tipos de usinagem, como o torneamento, fresamento, furação e retificação, cada um com sua função e contribuição única para a fabricação de peças com qualidade e precisão.

Torneamento

O torneamento é um dos processos mais tradicionais e amplamente utilizados na usinagem. Nele, a peça gira em torno de seu próprio eixo enquanto uma ferramenta de corte, normalmente fixa, remove material da superfície para atingir a forma e as dimensões desejadas. É especialmente indicado para peças com geometria cilíndrica ou cônica.

As operações de torneamento são altamente versáteis e atendem a uma ampla gama de aplicações na usinagem de peças. Entre as principais variações, destacam-se:

- Torneamento longitudinal: a ferramenta se move paralelamente ao eixo longitudinal da peça para reduzir ou manter seu diâmetro. Quando o torneamento longitudinal mantém o diâmetro da peça, o intuito geralmente é melhorar o acabamento superficial. Isso é feito com passes leves e controlados, que ajustam a superfície da peça sem alterar significativamente suas dimensões;

- Torneamento frontal (ou faceamento): a ferramenta de corte atua perpendicularmente ao eixo longitudinal, usinando a face da peça;

- Torneamento cônico: permite formar superfícies inclinadas ao deslocar a ferramenta em ângulo;

- Torneamento interno: é empregado para usinar o interior de peças ocas, de maneira semelhante ao alargamento;

- Rosqueamento: cria roscas externas ou internas com ferramentas especiais.

Fresamento

O fresamento é um dos processos mais versáteis e amplamente utilizados na usinagem. Nele, a rotação em alta velocidade é sempre realizada pela ferramenta de corte (fresa). A depender da configuração da máquina, o movimento linear pode ser realizado pela peça, pela fresa ou por ambos, permitindo a remoção de material para alcançar a forma e as dimensões desejadas. É especialmente indicado para peças com superfícies planas, ranhuras, canais e formas complexas.

As operações de fresamento atendem a uma ampla gama de aplicações na usinagem de peças. Entre as principais variações, destacam-se:

- Fresamento faceado (ou de face): a fresa remove material da face superior da peça, com o eixo da ferramenta perpendicular à mesa da máquina. Esse tipo de operação é ideal para gerar superfícies planas com bom acabamento superficial;

- Fresamento periférico: a fresa atua nas laterais da peça, com o eixo da ferramenta paralelo à mesa. É indicado para usinar contornos, perfis e cavidades laterais, mantendo precisão dimensional nas bordas e nas paredes da peça;

- Fresamento de ranhuras e canais: utilizado para criar entalhes, ranhuras e canais em peças, sendo comum na fabricação de chavetas e encaixes;

- Fresamento de contornos complexos: com o auxílio de fresadoras CNC, é possível usinar formas tridimensionais complexas, como moldes e matrizes.

Retífica

A retificação é um processo de usinagem de acabamento que utiliza uma ferramenta abrasiva, geralmente um rebolo de alta dureza, para remover pequenas quantidades de material da peça e alcançar elevada precisão dimensional e excelente acabamento superficial. Ao contrário de processos de corte convencionais, a retificação atua por abrasão, sendo indicada especialmente para materiais endurecidos ou superfícies que exigem tolerâncias muito rigorosas.

As operações de retificação são amplamente aplicadas em diversas etapas finais de fabricação e podem ser adaptadas a diferentes geometrias e requisitos técnicos. Entre as principais variações, destacam-se:

- Retificação cilíndrica externa: usada para usinar a parte externa de peças cilíndricas, como eixos e pinos, com alta precisão;

- Retificação cilíndrica interna: aplicada em furos e cavidades internas de peças ocas, garantindo concentricidade e acabamento superior;

- Retificação plana: o rebolo atua sobre superfícies planas da peça, ideal para bases, placas e componentes com tolerância dimensional rigorosa;

- Retificação sem centros (centerless): a peça é suportada entre dois rebolos e gira sem fixação por centros, sendo muito utilizada em produção em massa de peças cilíndricas;

- Retificação de perfil: permite a usinagem de formas complexas no contorno da peça, utilizando rebolos moldados ou CNC para seguir perfis específicos.

A retífica é fundamental para assegurar a qualidade final de componentes que exigem precisão extrema, sendo muito utilizada em indústrias como a automotiva, aeroespacial e de ferramentas.

Furação

A furação é utilizada para criar ou ampliar furos em peças metálicas ou de outros materiais. A operação é realizada com o uso de brocas, que giram em alta velocidade e avançam axialmente sobre a peça, removendo material em formato helicoidal. É um processo essencial tanto em peças simples quanto em componentes complexos que requerem furos para montagem, passagem de fluidos, fixações ou ajustes mecânicos.

A furação apresenta variações que permitem ampliar sua aplicação, ajustar a qualidade do furo e adaptar-se a diferentes contextos produtivos. Entre as principais operações, destacam-se:

- Furação convencional: cria furos passantes ou cegos utilizando brocas helicoidais padrão, sendo a forma mais comum e direta de perfuração;

- Alargamento: amplia e corrige o diâmetro de furos previamente furados, melhorando o acabamento superficial e a precisão dimensional;

- Mandrilamento: realiza o ajuste fino de diâmetros internos, garantindo elevada exatidão e acabamento refinado, muitas vezes com uso de ferramentas em tornos ou mandriladoras;

- Escareamento: cria rebaixos cônicos ou cilíndricos na entrada do furo, facilitando o encaixe de parafusos ou componentes;

- Rebaixamento: forma reentrâncias planas ao redor do furo, permitindo o alojamento de cabeças de parafuso ou anéis de vedação;

- Furação profunda: destinada a furos com profundidade superior a 10 vezes o diâmetro da broca, exigindo técnicas e ferramentas especiais para garantir alinhamento e evacuação eficiente dos cavacos.

A furação é indispensável em quase todos os setores industriais e se beneficia enormemente de máquinas CNC, que garantem repetibilidade, precisão e maior controle sobre a geometria dos furos.

Combinação de processos de Usinagem na fabricação de peças

A fabricação de peças mecânicas raramente depende de um único processo de usinagem. Normalmente, vários processos são combinados em sequência, de acordo com o estágio da peça: bruto → semiacabado → acabado.

Sendo assim, a sequência abaixo apresenta um exemplo geral de etapas do processo de fabricação de uma peça:

- Torneamento: Define o diâmetro, eixos, faces planas (estrutura básica cilíndrica);

- Fresamento: Cria superfícies planas, ranhuras, chanfros, ou perfis complexos;

- Furação e Rosqueamento: Abre furos passantes ou roscados para montagem ou lubrificação;

- Brochamento: Garante chaves ou canais internos com alta precisão;

- Retificação: Acabamento de alta precisão em diâmetros ou faces críticas.

Através da combinação desses processos é possível a fabricação de uma ampla gama de peças vitais para diversos setores da indústria. Por exemplo, eixos, polias e engrenagens são produzidas a partir da combinação de 3 ou mais processos citados acima.

Operações detalhadas para produção de uma engrenagem simples

Vamos considerar a fabricação de uma engrenagem cilíndrica de dentes retos feita em aço, com aplicação de tratamento térmico após a usinagem. A produção envolve uma sequência de etapas coordenadas, que combinam diferentes processos para garantir precisão dimensional, resistência mecânica e qualidade superficial da peça final.

O processo inicia-se com a obtenção da peça bruta, geralmente por corte de barra ou forjamento, estabelecendo a forma inicial da engrenagem. Em seguida, realiza-se o torneamento, utilizando torno CNC ou convencional, para definir os diâmetros externo e interno, além das faces planas.

Na terceira etapa, ocorre a furação do centro, por meio de furação axial ou mandrilamento, preparando a peça para montagem ou fixação no eixo. Logo após, os dentes da engrenagem são usinados com precisão geométrica através do fresamento, eletroerosão a fio ou do processo de hobbing com fresa-mãe.

Hobbing é um processo de corte de dentes em que uma fresa especial chamada “hob” (fresa-mãe helicoidal) gira em sincronismo com a peça de trabalho. A fresa e a peça giram em taxas relativas específicas que simulam o contato real entre duas engrenagens.

Para eliminar arestas vivas e garantir a segurança e acabamento da peça, executa-se o chanframento, que pode ser feito com fresa ou no próprio torno. A engrenagem então passa por um tratamento térmico, como a cementação seguida de têmpera, para aumentar a dureza superficial dos dentes e melhorar a durabilidade.

Na etapa seguinte, a retificação dos dentes é realizada com retificadoras especiais, promovendo um acabamento preciso e suave no perfil dentado. Por fim, a peça é submetida à inspeção final com ferramentas metrológicas e equipamentos como o engrenógrafo, assegurando a conformidade com os requisitos dimensionais e funcionais, incluindo passo, folga e batimento.

Se você chegou até aqui, provavelmente já percebeu como a fabricação de uma engrenagem envolve muito mais do que apenas cortar metal. Todo processo trata-se de uma sequência precisa de operações interligadas, cada uma com sua função específica para garantir desempenho, durabilidade e qualidade.

Ficou com alguma dúvida sobre uma dessas etapas ou quer entender melhor como aplicá-las ao seu projeto? A equipe da Círculo Usinagem está à disposição para ajudar você a encontrar a melhor solução para a fabricação da sua peça, seja ela qual for.

Conclusão – A importância da Usinagem como processo de fabricação

Ao longo deste artigo, vimos como os diferentes processos de usinagem se complementam para transformar matérias-primas em peças mecânicas precisas, funcionais e confiáveis. Em um cenário industrial onde qualidade, agilidade e personalização são cada vez mais valorizadas, entender essas etapas é essencial para fazer escolhas técnicas mais assertivas. Com o suporte da tecnologia CNC, a usinagem se fortalece como uma aliada versátil e indispensável para quem busca eficiência e competitividade na fabricação de peças.

Está com um projeto em mãos e precisa de peças sob medida com alto padrão de qualidade?

Nosso time está pronto para entender sua necessidade e oferecer soluções sob medida. Seja qual for sua necessidade em fabricação, conte com a Círculo Usinagem para transformar ideias em peças de alta performance.

👉 Fale com a gente e tire suas dúvidas ou peça um orçamento sem compromisso.